Análisis de las vibraciones de los motores

Los motores eléctricos se usan en una amplia gama de aplicaciones industriales. Solo en Estados Unidos, hay más de 1.200 millones de motores eléctricos de todo tipo. Los motores representan el 78 % de la energía eléctrica consumida en los sistemas industriales, llegando al 90 % en las industrias de procesamiento. [1]

Muchos de estos motores son cruciales para la seguridad o la eficacia de las operaciones, por lo que su fiabilidad es de vital importancia. La monitorización y el análisis de las vibraciones del motor o de la máquina pueden suministrar datos para los programas de mantenimiento predictivo, permitiendo a los ingenieros identificar y reparar los problemas antes de que causen una reducción del rendimiento o fallos.

Cada vez más industrias son conscientes de la importancia del análisis de las vibraciones de los motores. Las aplicaciones de los motores que pueden beneficiarse del análisis de las vibraciones de la máquina incluyen equipos giratorios, como bombas y ventiladores, cajas de engranajes, compresores, cojinetes y generadores de turbinas eólicas.

Algunos sectores dependen especialmente de la maquinaria giratoria. La industria alimentaria y de bebidas, por ejemplo, usa muchos compresores, refrigeradores y bombas durante el procesamiento. La monitorización de las vibraciones de los motores permite intervenir a tiempo para evitar plazos de inactividad que podrían echar a perder los ingredientes o los lotes de producción.

El sector del agua necesita evitar los plazos de inactividad de sus bombas para mantener la calidad del agua y la presión de suministro a los clientes. El análisis de las vibraciones de la máquina ayuda a mantener las bombas en buen estado y permite a la empresa de servicios públicos evitar los riesgos de multas y sanciones por falta de suministro.

¿Qué causa las vibraciones del motor?

Aunque es normal que los motores generen pequeñas vibraciones, las grandes vibraciones o cualquier cambio en la vibración del motor pueden indicar problemas. La vibración total que experimenta un motor puede deberse a muchos elementos, y conocer cuáles pueden ser estas posibles causas permite un mejor diagnóstico de lo que le ocurre al motor.

Una de las principales causas de las vibraciones es el desequilibrio: un punto en el que un peso desequilibrado se desplaza en torno al eje de la máquina, haciendo que los componentes giratorios vibren. Los desequilibrios pueden ser causados por defectos de fundición, errores de mecanizado o por problemas de mantenimiento, como la suciedad de las aspas del ventilador.

Los cojinetes pueden ser una de las principales causas de las vibraciones. Los cojinetes sueltos pueden provocar que las vibraciones se extiendan a otros componentes. La falta de lubricación hace que los componentes de los cojinetes se desgasten rápidamente. Por ejemplo, una pista de rodamiento de rodillos rayada puede crear un movimiento cada vez que un cojinete pasa por la zona dañada.

Los engranajes también son una fuente potencial de vibraciones si se desajustan. Los dientes desgastados o rotos de los engranajes pueden rechinar unos contra otros, provocando una vibración potencialmente peligrosa.

Otro factor que influye en las vibraciones es la estabilidad del montaje al que se sujeta el motor. Por ejemplo, si un motor no está bien sujetado al montaje, la vibración puede causar más daños a los cojinetes. Un montaje incorrecto también puede provocar el desgaste y la fatiga de los soportes y de otros componentes del motor, como el aislamiento del mismo.

Un montaje inadecuado también puede hacer que los ejes de la máquina se desajusten. Esto puede adoptar la forma de desalineaciones angulares, cuando los ejes y la bomba de un motor no son paralelos, o de desalineaciones paralelas, cuando los ejes son paralelos pero están desalineados. Esto puede ser causado por un montaje incorrecto del motor y su cadena de transmisión o como resultado del uso con el tiempo, que, a su vez, puede ser el resultado de un montaje defectuoso, de la expansión térmica o del cambio de posición de los componentes. La vibración también puede ser el resultado de fuentes externas, como máquinas u otros procesos que se conectan al motor.

El impacto de las vibraciones del motor

Las vibraciones podrían indicar problemas que reducen la eficiencia energética del motor, aumentando el coste. Asegurarse de que los componentes del motor están alineados y no sufren un desgaste indebido puede ayudar a aumentar la eficiencia energética de los motores y, por tanto, a reducir los costes de funcionamiento. Aunque esto es importante, especialmente en un clima de aumento de los precios de la energía, los mayores problemas surgen cuando un motor falla. Esto tiene el potencial de causar plazos de inactividad no planificados en una fábrica y pérdidas significativas mientras se repara el motor. Por esta razón, una encuesta realizada a los usuarios de motores reveló que más del 70 % cita la fiabilidad como la prioridad principal de sus programas de mantenimiento de motores.

El análisis usa el caso de un motor de 315 kW con una eficiencia del 95,5 % empleado en un proceso continuo. A un coste energético de 11 p/kWh y con el motor en funcionamiento durante 8.400 horas al año, el coste de funcionamiento del motor durante una vida útil de 20 años sería de 6.094.704 libras. Esto es extremadamente alto en comparación con el coste de compra típico de 18.000 libras.

Sin embargo, el coste de no usar el motor es igualmente significativo. El análisis cita el ejemplo de un motor en el sector del petróleo y el gas, cuyo fallo podría provocar pérdidas de 220.000 libras esterlinas por hora. Un solo fallo de diez horas en los 20 años de vida útil del motor supondría pérdidas por 2.200.000 libras. También es posible que se produzcan grandes pérdidas en sectores como la automoción, la fundición de metales y los alimentos y bebidas.

Aunque algunos fallos en los equipos son inmediatos, la mayoría de los fallos catastróficos que afectan la producción son el resultado de programas de mantenimientos mal realizados o incluso inexistentes. Estos fallos se deben en gran medida a que las directivas consideran el mantenimiento como un gasto que hay que minimizar si es posible, en lugar de verlo como una inversión en el futuro de la empresa.

Control de las vibraciones del motor

Para medir las vibraciones del motor se pueden usar diversos sensores que funcionan con principios físicos ligeramente diferentes para detectar los movimientos del motor a prueba. Algunos sensores funcionan mediante métodos de contacto directo, por lo que requieren un montaje en la carcasa del motor, mientras que los dispositivos sin contacto pueden detectar el movimiento a distancia por medios ópticos o magnéticos.

Los acelerómetros son el método más usado y funcionan midiendo el cambio de velocidad del componente, que se manifiesta como vibraciones que hacen que el acelerómetro produzca una señal eléctrica que puede ser procesada para producir datos de vibración usables. Los acelerómetros piezoeléctricos son el tipo más usado, ya que producen una señal fuerte y clara en la mayoría de las frecuencias.

Otros tipos de sensores comúnmente usados son las galgas extensométricas y los sensores de micrófono. Las galgas extensométricas detectan las vibraciones midiendo el tiempo que tarda una corriente eléctrica en atravesar una rejilla que se deforma en respuesta al movimiento. Los sensores de los micrófonos pueden detectar cambios en los sonidos de alta frecuencia y son un método rentable para ofrecer cierta información básica.

Otra posibilidad es emplear medidores de vibración manuales que pueden usarse para dar una indicación rápida de las señales de vibración, y así señalar que una máquina concreta puede estar sufriendo un fallo. Muchos técnicos de mantenimiento pueden usar un medidor de vibraciones junto con un sonómetro para analizar las frecuencias. Estos medidores suelen tener una memoria para almacenar las mediciones y, a menudo, un registrador de datos para recoger y almacenar los datos durante períodos más largos.

Un medidor de vibraciones típico es la serie MAC800 de Wilcoxon. Este dispositivo ofrece filtros de banda integrados para detectar fallos como el desequilibrio, la desalineación o la holgura. Su rango de baja frecuencia permite realizar lecturas en maquinaria que funciona a una velocidad de tan solo 120 rpm.

Aunque son útiles para que los responsables de mantenimiento puedan medir las vibraciones en los motores y otros equipos sin necesidad de sensores fijos, estos últimos suelen ser mejores, ya que realizan una monitorización continua.

Análisis de las vibraciones de los motores

El éxito del análisis de las vibraciones del motor implica la cuantificación de la señal de vibración capturada en varios parámetros, y luego el seguimiento y la comparación de esos parámetros en el tiempo. Existen tres grandes categorías de análisis: el dominio del tiempo, el dominio de la frecuencia y los algoritmos de inteligencia artificial.

- Análisis del dominio del tiempo

- La inteligencia artificial en la monitorización de los motores

En el análisis del dominio del tiempo se emplean algunos de los parámetros usados más comúnmente, como la aceleración máxima, la aceleración RMS, el factor de cresta, la velocidad RMS y el desplazamiento RMS.

La aceleración máxima es fácil de ver y calcular. Traza la amplitud de la vibración desde el punto más alto de la forma de onda registrada hasta el punto más bajo y en relación al eje del tiempo. El resultado es una cifra de aceleración en Gs. Los valores máximos de aceleración pueden depender demasiado de la velocidad de muestreo de la señal. Esto significa que cuando se comparan varias señales, las diferentes velocidades de muestreo pueden hacer que la comparación entre las aceleraciones máximas sea inadecuada.

Se prefiere la aceleración RMS a la aceleración pico porque es independiente de la frecuencia de muestreo y, por tanto, ofrece una comparación más precisa del nivel de vibración de dos señales. También es más probable que la RMS se correlacione con la energía de las vibraciones. En general, la aceleración RMS es una métrica popular y útil para la monitorización del estado de las vibraciones. El factor de cresta es la relación entre la aceleración máxima y la aceleración RMS; como tal, define el grado de "pico" de una señal. Por ejemplo, una onda cuadrada tendría un factor de cresta de 1, mientras que una señal que tenga eventos de choque intermitentes podría tener un factor de cresta muy alto. Es útil porque un factor de cresta que aumenta con el tiempo tiende a indicar un fallo del cojinete.

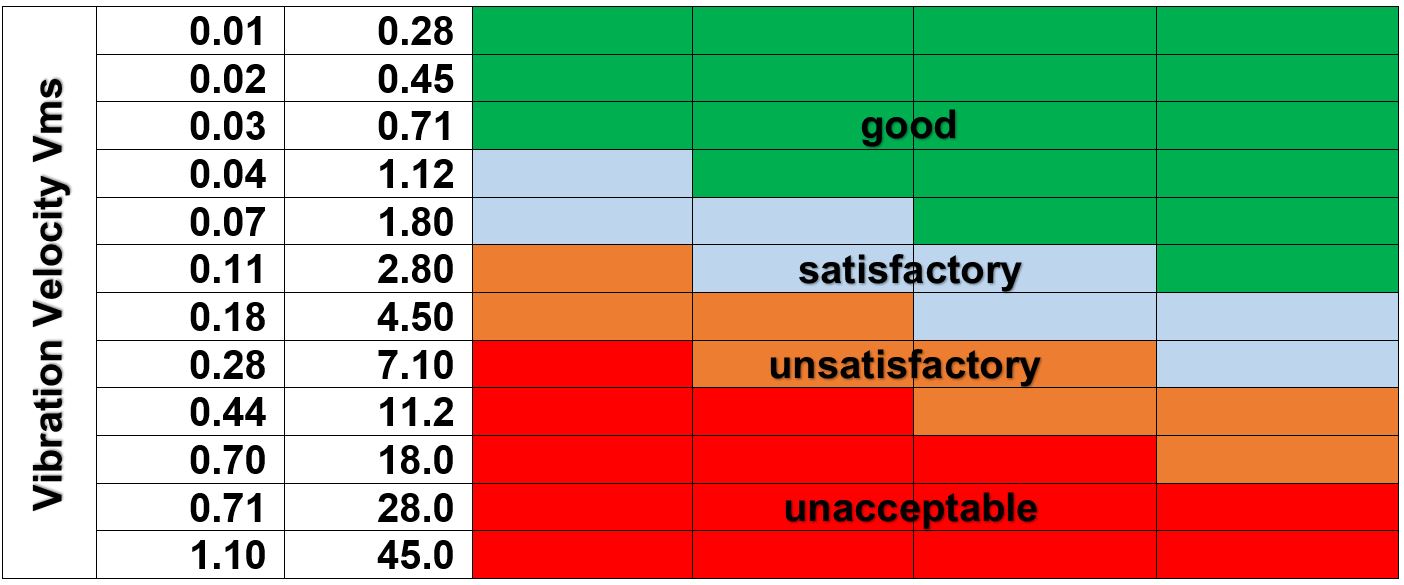

Una señal de aceleración puede integrarse para obtener la velocidad (proporcional a la energía) y el desplazamiento. Los valores RMS equivalentes pueden calcularse para obtener la velocidad RMS y el desplazamiento RMS. La velocidad RMS es una métrica importante, ya que existe una norma ISO, la 10816, que define la gravedad de las vibraciones para diferentes clases de máquinas. Dado que la velocidad se corresponde con la energía, es la principal métrica que se rastrea en el tiempo para monitorizar el estado de las vibraciones e informar los programas de mantenimiento predictivo.

Figura 1: Cuadro de la gravedad de las vibraciones según la norma ISO 10816

La media cuadrática del desplazamiento no es tan importante como la de la velocidad, ya que los desplazamientos tienden a producirse solo a frecuencias muy bajas, lo que significa que los valores del desplazamiento serán a menudo muy bajos. Sin embargo, son útiles en los equipos giratorios, ya que los ejes desequilibrados y otros componentes pueden provocar desplazamientos importantes. Análisis del dominio de la frecuencia

Las vibraciones que experimenta una máquina están compuestas por diferentes frecuencias. Por ejemplo, la vibración total puede estar formada por muchas vibraciones diferentes procedentes del motor, el cojinete, el eje de transmisión o muchos otros componentes. Para analizar estas numerosas frecuencias, se usan las transformadas rápidas de Fourier (FFT). La técnica descompone la señal en todas sus frecuencias constitutivas, convirtiéndola del dominio del tiempo al dominio de la frecuencia.

Este proceso proporciona la amplitud de la aceleración/vibración en función de la frecuencia. Esto permite a los investigadores realizar un análisis en el dominio de la frecuencia para comprender mejor el perfil de las vibraciones. La mayor parte del análisis de las vibraciones se realizará en el dominio de la frecuencia.

Las FFT son mejores para analizar las vibraciones en las que hay un número limitado de componentes de frecuencia dominantes. Al caracterizar las señales de vibración aleatorias, se usan en su lugar las densidades espectrales de potencia (PSD). Esto permite comparar los niveles de vibración en señales que tienen diferentes longitudes.

Una de las principales herramientas del mantenimiento predictivo es la inteligencia artificial (IA). Combinada con el aprendizaje automático (ML), ofrece grandes posibilidades para mejorar la disponibilidad de los motores y reducir los costes. Según McKinsey & Company, el mantenimiento predictivo basado en la IA puede mejorar la disponibilidad hasta en un 20 %, reducir los costes de inspección en un 25 % y el precio anual de mantenimiento hasta en un 10 %.

El ML funciona usando algoritmos en un conjunto de datos de entrenamiento relacionados con factores como el estado y el rendimiento de los activos, las tasas de fallo, los procesos de mantenimiento, los ciclos de carga y de trabajo y las condiciones ambientales. Con estos datos, el algoritmo crea un modelo matemático para describir el sistema complejo y las interacciones de sus componentes. El objetivo es predecir una variable "objetivo" dependiente, como el estado de los activos o la vida útil restante. Cuando se introducen al modelo datos actuales del mundo real, basados en mediciones reales, el modelo producirá un estado o predicción para el motor, permitiendo a los ingenieros tomar decisiones informadas sobre su mantenimiento.

Gran parte del trabajo que suponen los métodos basados en la IA puede evitarse usando soluciones basadas en la nube, como Senseye, que, utilizando los datos ya recogidos, genera modelos de comportamiento para ayudar a los ingenieros a prestar atención a los problemas críticos.

Algunos sensores de vibración pueden integrarse fácilmente con el software de IA para construir un sistema de monitorización de la condición. Un ejemplo es la placa de sensores STM32 de ST, que permite al usuario establecer soluciones de monitorización de la condición basadas en las vibraciones que usan bibliotecas de IA de detección de anomalías.

Mantenimiento predictivo y preventivo

El objetivo de la medición de las vibraciones es garantizar que los motores funcionen de forma óptima, ofreciendo durante el mayor tiempo posible el rendimiento requerido y su eficiencia energética diseñada. Los operadores de motores necesitan garantizar una alta disponibilidad de sus motores, en particular para los procesos críticos que no pueden interrumpirse sin causar pérdidas importantes.

Aunque el mantenimiento preventivo sigue siendo popular, está dictado por intervalos de mantenimiento preestablecidos que prestan poca atención al estado real de la máquina. Como no se ajusta necesariamente a los calendarios de producción, puede interrumpirlos y, por tanto, causar pérdidas.

Por el contrario, el mantenimiento predictivo evalúa el estado de los equipos realizando una monitorización intermitente o continua del estado.

La monitorización de las vibraciones de los motores desempeña un papel crucial en este sentido: al garantizar que los usuarios de los motores dispongan siempre de una evaluación actualizada de su estado, pueden asegurarse de que reciben el mantenimiento que necesitan en el momento adecuado, maximizando la disponibilidad, manteniendo la eficiencia y reduciendo los costes.

Stay informed

Keep up to date on the latest information and exclusive offers!

Subscribe now

Thanks for subscribing

Well done! You are now part of an elite group who receive the latest info on products, technologies and applications straight to your inbox.